Добро пожаловать на официальный сайт компании Jinzhou Heli Vacuum Metallurgy Co., Ltd!

Электронная почта:qj7900@163.com

Телефон:+86 416-4185882 +86 13804167900

Трехкамерная вакуумная плавильная печь Вакуумная плавильная печь Печь для изготовления вакуумного атомизированного порошка

Вакуумная атомизационная порошковая печь

Категория:

Ключевые слова:

Вакуумная атомизационная порошковая печь

Телефон:

Вакуумная атомизационная порошковая печь

1. Принцип работы печи для производства порошка методом вакуумного распыления:

Принцип вакуумного распыления заключается в том, что в вакуумных условиях или в среде защитного газа происходит плавление металлов и металлических сплавов. Расплавленный металл стекает из изолирующего тигля и направляющего сопла, а затем распыляется в множество мелких капель высоконапорной газовой струей, проходящей через сопло. Эти мелкие капли в полете затвердевают в сферические и субсферические частицы, после чего подвергаются просеиванию и разделению для получения металлических порошков различного размера частиц.

Технология металлических порошков является широко используемым методом производства в различных отраслях промышленности сегодня.

Сплавы, изготовленные с использованием методов порошковой металлургии, имеют широкий спектр применения, например, припои и припои для электроники, никелевые, кобальтовые и железосодержащие жаропрочные сплавы для авиации, водородные сплавы и магнитные сплавы, а также реактивные сплавы, такие как титан, для производства мишеней для магнетронного распыления.

Стадии процесса производства металлических порошков включают плавление, распыление и затвердевание реактивных металлов и сплавов. Методы производства металлических порошков, такие как восстановление оксидов и распыление водой, соответствуют особым стандартам качества порошка, таким как геометрия частиц, морфология частиц и химическая чистота.

Поэтому инертно-газовое распыление в сочетании с вакуумной плавкой является технологическим процессом производства порошков, используемым для получения высококачественных порошков, соответствующих определенным стандартам качества.

2. Применение металлических порошков:

2.1 Жаропрочные никелевые сплавы, используемые в аэрокосмической и энергетической промышленности;

2.2 Припои и материалы для пайки;

2.3 Износостойкие покрытия;

2.4 Порошки MIM для компонентов;

2.5 Производство мишеней для магнетронного распыления для электронной промышленности;

2.6 Окислительно-стойкое покрытие MCRALY.

3. Особенности:

3.1 Быстрая кристаллизация капель во время падения преодолевает сегрегацию и обеспечивает однородную структуру.

3.2 Использование плавления сплавов методом индукционного нагрева средней частоты в керамических или графитовых тиглях, эффективное очищение за счет рафинирования и технологии чистого направленного течения.

3.3 Использование сверхзвуковой технологии распыления газа с плотным сопряжением и ограничением, что позволяет получать тонкие порошки различных сплавов.

3.4 Использование двухступенчатой системы классификации и сбора циклонов для повышения выхода тонкого порошка и уменьшения или исключения выбросов тонкой пыли.

4. Состав печи для производства порошка методом вакуумного распыления:

Стандартная конструкция системы вакуумного распыления порошка (VIGA) включает вакуумную индукционную плавильную печь (VIM), в которой сплав плавится, рафинируется и дегазируется. Рафинированный расплавленный металл заливается в систему впрыска газа через предварительно нагретый промежуточный сосуд, где расплавленная струя диспергируется силой высоконапорной струи инертного газа. Полученный металлический порошок диспергируется в распылительной башне для затвердевания, которая расположена непосредственно под распылительным соплом. Смесь порошка и газа подается по транспортному трубопроводу в циклонный сепаратор, где грубые и тонкие порошки отделяются от распылительного газа. Металлический порошок собирается в герметичном контейнере, расположенном непосредственно под циклонным сепаратором.

Диапазон от лабораторного масштаба (емкость тигля 1-8 литров), промежуточного производственного масштаба (емкость тигля 10-50 литров) до больших систем распыления (емкость тигля 300 литров).

Основные компоновки различных плавильных устройств, используемых для производства металлических порошков

Печь для производства порошка методом вакуумного распыления

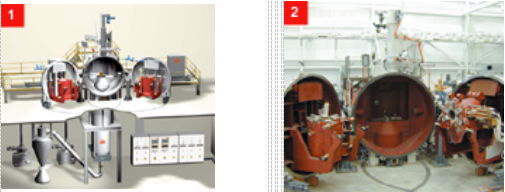

Изображение на этой странице показывает большую систему инертно-газового распыления. Производительность плавильного тигля этой системы распыления составляет 2 тонны. Распылительная башня соединена с плавильной камерой через устройство с двойной дверцей тигля. Каждая вакуумная индукционная плавильная печь оснащена дверцей печи. Эта конструкция позволяет быстро менять тигли. Пока один тигель находится в работе, второй тигель очищается и футеруется и готов к использованию. Это сокращает время простоя, вызванное операциями по замене печи. Кроме того, конструкция с двойной дверцей повышает гибкость производства, поскольку различные размеры печей могут использоваться с одним и тем же оборудованием. Плавильная камера оснащена загрузочным устройством, двумя приборами для измерения температуры и резервной системой промежуточных сосудов.

Каждый промежуточный сосуд для заливки имеет устройство газового сопла, установленное на тележке промежуточного сосуда. Тележка промежуточного сосуда может перемещаться в боковое положение для загрузки и разгрузки без разгрузки системы и без повреждения окружающей среды. В случае засора выходного отверстия резервное устройство промежуточного сосуда будет обладать высокой гибкостью. В этом случае вторая система заливки предварительно нагретого промежуточного сосуда в режиме ожидания будет перемещена в положение распыления для продолжения производства.

1. Схематическая диаграмма конструкции крупного распылительного устройства с печной камерой с двойной дверцей,

2. Распылительное устройство VIGA с тиглем с двойной дверцей. Каждая вакуумная индукционная печь имеет номинальную производительность 2000 кг. 3. Система рекуперации газа восстанавливает и повторно использует инертный газ.

Производство металлических порошков без керамики

«Стандартная» конструкция системы инертно-газового распыления с вакуумной индукционной плавкой включает керамический плавильный тигель, керамические материалы для промежуточного сосуда и устройство для выпуска расплавленного металла. Из-за контакта расплавленного металла с керамической футеровкой и материалами сопла керамические материалы будут смешиваться с расплавленным металлом, что отрицательно влияет на свойства высокопрочных деталей, изготовленных методом порошковой металлургии. Реактивные металлические порошки, такие как титановые сплавы, не могут быть получены этим методом, поскольку происходит реакция между реактивным расплавленным металлом и керамической футеровкой. Для преодоления «керамической проблемы» необходимы технологии плавления, при которых расплавленный металл не контактирует с керамическим футеровочным материалом. Кроме того, эта технология также необходима для рафинирования расплавленного металла в процессе плавления. Типичными материалами, требующими процессов производства без керамики, являются тугоплавкие и реактивные материалы, такие как Ti, TiAl, FeGd, FeTb, Zr и Cr.

EIGA

В процессе электродугового индукционного газового распыления (EIGA) предварительно легированные стержни в виде электродов индуктивно плавятся и распыляются без использования плавильного тигля. Плавление электрода достигается путем опускания медленно вращающегося металлического электрода в кольцевую индукционную катушку. Капли расплавленного электрода попадают в систему распылительных сопел, где они распыляются с помощью инертного газа. Процесс EIGA первоначально использовался для реактивных сплавов, таких как титан, или тугоплавких сплавов. Его также можно использовать для многих других материалов.

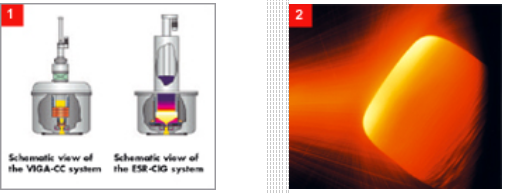

1. Печь EIGA 2. Схематическая диаграмма системы EIGA, схематическая диаграмма системы PIGA

PIGA

Для производства металлических порошков без керамики и распыления реактивных и тугоплавких металлов для плавления можно использовать плазменный поток в водоохлаждаемом медном тигле. PIGA означает плазменно-индукционное газовое распыление. Дно показанного выше устройства PIGA соединено с индукционно нагреваемым разрядным соплом, которое также изготовлено из меди. Эта безкерамическая система разрядного сопла вводит расплавленную металлическую жидкостную струю в газовое распылительное сопло, где она диспергируется с помощью инертного газа.

VIGA-CC

Реактивные металлы, такие как титановые сплавы или интерметаллические соединения титана и алюминия, также могут плавиться в индукционном тигле из меди с холодными стенками, оснащенном системой нижнего слива. Выпускное отверстие нижнего слива холодного тигля соединено с системой CIG. CIG означает систему холодного индукционного направляющего устройства, запатентованный продукт ALD. VIGA-CC означает вакуумное индукционное газовое распыление на основе технологии плавления в тигле с холодными стенками.

ESR-CIG

Высокопроизводительные суперсплавы, используемые в авиационной промышленности, обычно изготавливаются с использованием "процесса тройного плавления". В процессе тройного плавления рафинирование материала осуществляется с использованием активного шлака на этапе плавления ЭШП. Сочетание технологии переплава ЭШП и системы направленного движения расплавленного металла без керамики (CIG) представляет собой технологический процесс, который производит порошковые материалы высокой чистоты и высокой химической однородности. В процессе ЭШП-CIG (электрошлаковый переплав с холодной индукционной направляющей стенкой) материал, подлежащий атомизации, подается в виде электрода. Электрод простирается вниз в металлургический рафинирующий шлак. Поскольку наконечник электрода плавится в точке контакта со шлаком, образуются рафинированные капли, которые проходят вниз через активный слой шлака.

Рафинированные капли, проходящие через активный шлак, образуют жидкий бассейн под слоем шлака. Бассейн находится в медном водоохлаждаемом тигле. Рафинированная жидкая металл проходит через систему холодной индукционной направляющей и затем диспергируется высокоскоростным потоком инертного газа из газовой форсунки свободного падения.

1. Схематическая диаграмма системы VIGA-CC Схематическая диаграмма системы ESR-CIG

Технология литья под давлением

Помимо того, что это традиционный метод обработки порошка, литье под давлением стало все более важным за последнее десятилетие. Этот уникальный процесс может использоваться для прямого изготовления полуфабрикатов. По сравнению с технологией горячего изостатического прессования (HIP) порошка, он может сэкономить большое количество этапов процесса, связанных с прессованием, уменьшить поглощение кислорода и значительно снизить риск загрязнения.

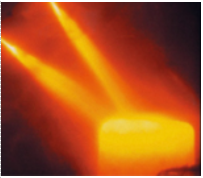

Принцип технологии литья под давлением заключается в атомизации расплавленного металла на капли и их быстром затвердевании на коллекторе. Перемещая этот коллектор, можно постепенно формировать полуфабрикаты. Благодаря высокой скорости охлаждения во время процесса атомизации можно получить мелкозернистую микроструктуру без макроскопической ликвации. Движение сопла и конструкция формы коллектора зависят от конструкции распылителя и могут производить сегментные, кольцевые, трубчатые и стержневые формы.

Полученные полуфабрикаты должны пройти второй этап обработки, например: термическую обработку, прокат, ковку, экструзию или HIP. Этот процесс может широко использоваться для производства заготовок с широким спектром применений, таких как алюминиевые сплавы, медные сплавы, специальные стали и высокотемпературные высокопрочные сплавы для сегментных коллекторов.

Рекуперация инертного газа

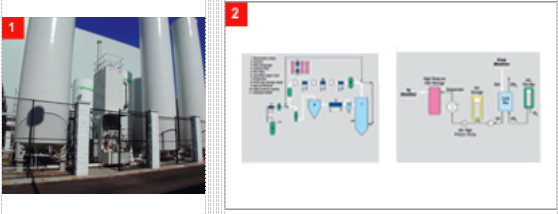

В системах атомизации с определенным загрузочным контейнером рекомендуется рекуперировать инертный газ для уменьшения общего потребления инертного газа, что делает технологическую систему более экономичной. ALD предлагает две различные технологии для рекуперации инертного газа.

Процесс литья под давлением с использованием двойного распылителя "OSPREY"

Рекуперация инертного газа на основе компрессорной технологии

Один из способов повторного использования инертного газа - использовать подходящее компрессорное устройство для "загона" газа в замкнутый цикл циркуляции газа. После прохождения через циклонный сепаратор и систему фильтрации "безпыльный" газ перепрессовывается с помощью двухступенчатого компрессорного устройства. Компрессор должен быть герметичным, чтобы предотвратить загрязнение циркулирующего инертного газа. За компрессором находится газовый буферный баллон для уменьшения колебаний давления во время атомизации. Это обеспечивает стабильные условия процесса атомизации, связанные с давлением атомизации и расходом газа. Допустимый уровень примесей атомизационного газа устанавливается очень низким, а содержание кислорода, водорода и азота может контролироваться в нескольких точках в цикле циркуляции газа.

Для больших систем атомизации этот тип рекуперации газа может работать экономично при давлениях до 50 бар.

Контур охлаждения порошка в системе газового контура больших систем атомизации (включая транспортировку и разделение порошка)

Ожижение аргона

Для получения более высокого давления подачи вместо описанной выше концепции рекуперации будет использоваться принцип ожижения аргона путем испарения с использованием жидкого азота в качестве хладагента. В этом случае двухступенчатый компрессор с буфером пульсаций будет заменен аргоновым ожижителем параллельного потока и комплектом высоконапорных насосов жидкого аргона.

Высоконапорный насос жидкого аргона подает жидкий аргон в высоконапорный газовый ресивер через испаритель. Согласно этой технологии, давление подачи может достигать приблизительно 100-200 бар.

Практический опыт эксплуатации больших систем атомизации, оборудованных системами рекуперации, как описано выше, показывает, что коэффициент рекуперации двух систем рекуперации находится в диапазоне 90–95%.

1. Система ожижения и рекуперации аргона 2. Система рекуперации инертного газа, оборудованная двухступенчатой компрессорной системой, схема компоновки системы ожижения аргона, оборудованная высоконапорным насосом жидкого аргона и высоконапорным газовым ресивером

Особенности:

1. Во время спуска капель быстрое затвердевание преодолевает явление ликвации, и структура однородна.

2. Использование плавления сплавов методом индукционного нагрева средней частоты в керамических или графитовых тиглях, эффективное очищение с помощью технологии рафинирования и чистого потока.

3. Используя технологию сверхзвукового плотного сопряжения и ограничительного распылительного сопла, можно реализовать получение тонких порошков различных сплавов.

4. Использование двухступенчатой системы классификации и сбора циклонов для повышения скорости извлечения тонкого порошка и уменьшения или устранения выбросов тонкой пыли.

Запрос

Связанные продукты